ООО «Промышленные Полимерные Технологии» является производителем широкого спектра оборудования, предназначенного для переработки загрязненных отходов пластмасс во вторичное полимерное сырье.

Сотрудники нашей компании являются профессионалами в области переработки полимерных отходов, а также конструирования и производства технически сложного производственного оборудования. Мы постоянно совершенствуем изготавливаемое нами оборудование, реализуя в нем свои конструкторские и технологические идеи, накопленные более чем за 10 лет производственной деятельности по переработке отходов пластмасс.

Мы разрабатываем, производим и поставляем заказчикам, как отдельные устройства перерабатывающих линий, так и реализуем проекты по развертыванию перерабатывающих производств «под ключ».

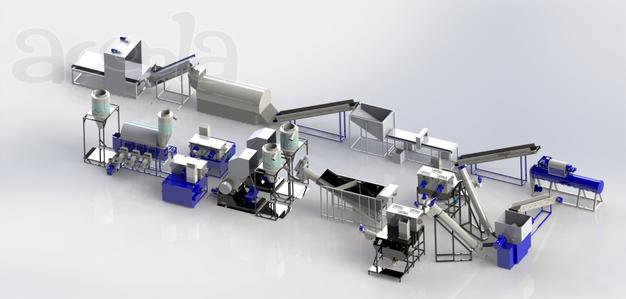

СОСТАВ ЛИНИИ:

1. Стол для раскрытия кип с конвейером

Применяется для повышения удобства работы с кипованным материалом предварительного осмотра и сортировки материала перед его подачей на следующий этап переработки. Может оснащаться системой предварительного ополаскивания для смывания поверхностных загрязнений. Может оснащается как стандартным ленточным конвейером для работы с сухими мате-риалами, так и цепным конвейером для работы с отходами содержащими масляные и другие сложные загрязнения, способные при-вести к проскальзыванию ленты на роликах или даже повреждению ленточного конвейера

2. Агрегат отдирания этикетки

Применяется для сдирания этикетки с бутылочных отходов пластиковой тары. Не применим для больших ёмкостей, таких как канистра, бочка и т.п. Применение подобного агрегата позволяет снизить количество паразитной этикетки, попадающей в конечный продукт, будь то «дробленка» или «гранулят» практически до нуля. Если Вы планируете продавать «дробленку», содержание в ней этикетки может значительно снизить ее рыночную цену.

3. Конвейер цепной

Используется для перегрузки мокрых материалов. При необходимости может оснащаться системой оборота воды.

4. Система предварительного обмыва ПЭТ-тары

Используется для смывания с ПЭТ-тары поверхностных загрязнений, что снижает абразивное воздействие на ножи измельчите-лей, и, таким образом продлевает срок их службы, снижает частоту замены ножей для заточки, увеличивает продолжительность непрерывной работы линии.

5. Измельчитель низкоскоростной «Шредер»

Применяется для измельчения пленочных и нитевидных отходов полимеров имеющих твердые включения такие как стропы биг-бэгов и подобные им. При соответствующей компоновке линии позволяет предотвратить попадание твердых включений в дробил-ку, что позволяет избежать ее разрушения ножей.

6. Агрегат горячей мойки

Выполняет основную работу по отмывке перерабатываемого материала от загрязнений при помощи горячей рабочей во-ды. Основой агрегата выступает Универсальный Моечно-Сушильный Агрегат (УМСА). Главными рабочими элементами УМСА являются три центробежных нагнетателя, которыми он оснащен. Каждый центробежный нагнетатель фактически представляет собой центрифугу специальной конструкции. В ходе работы центробежных нагнетателей в них протекает ряд физических процес-сов, обеспечивающих отделение от перерабатываемого материала имеющихся на нем загрязнений. На входе в нагнетатели со-здается значительное разраженное давление, что позволяет «засасывать» материал в рабочую его зону. Вместе с материалом на вход нагнетателя подается рабочая вода, которая смачивает загрязнения, коагулирует их и придает им дополнительную массу. Крыльчатка нагнетателя и стенки его перфорированной обечайки создают эффект трения и фактически «оттирают» загрязнения от материала. Большая скорость вращения крыльчатки создает значительные центробежные силы, за счёт чего «оттертые» и приобретшие дополнительную массу загрязнения вылетают вместе с водой через перфорацию обечайки, а материал, т.к. имеет размер частиц больший отверстия перфорации, перебрасывается в следующий центробежный нагнетатель. Для повышения эффективности работы оборудования, его технологичности, снижения периодов остановок для обслуживания, агрегат может быть оснащен различным дополнительным оборудованием. (На изображении представлен Агрегат горячей мойки в максимальной комплектации).

7. Агрегат флотирования («Ванна флотации») универсальный

Применяется для разделения перерабатываемых материалов по плотности. Очень полезен при переработке такого материала как «бытовушка», который может состоять из равных частей ПЭТ, пэ, пп. При этом та часть перерабатываемого материала, плотность которой выше единицы, утонет и будет продвигаться на выгрузку горизонтальным шнеком, установленным в дне бака агрегата, и выгружаться диагональным, а всплывший материал будет продвигаться на выгрузку по поверхности рабочими барабанами. Ниже шнека для ПЭТ, устанавливается ещё один шнек для выгрузки скапливающейся на дне бака агрегата флотирования грязи, который продвигает грязь в сторону диагонального шнека, который в свою очередь выгружает грязь из бака. Оснащается двумя шнеками и пятью барабанами, для возможности использования в качестве основного как тонущих так и плавающих материалов. Для сокращения периодов чистки и частоты остановок, агрегат может оснащаться двумя дополнительными шнеками для выгрузки тяжелых загрязнений со дна агрегата.

8. Измельчитель роторный высокоскоростной «дробилка»

Измельчители данной серии оснащены тяжелым ротором, характеристики и конструкция которого позволяют измельчать тонко-стенные отходы с толщиной стенки до 5 мм. Ротор измельчителя и его рабочая камера сконструированы таким образом, чтобы полые объекты, в первую очередь ёмкости, такие как ПЭТ-бутылка, канистра и т.п., не прыгали на поверхности ножей, а уверенно захватывались ими и без холостого хода сразу же дробились. Т.о. полые тонкостенные объекты из твердых полимеров и являются основным видом отходов, для измельчения которых предназначены дробилки данной серии. Безусловно данные измельчители могут применяться и для дробления пленочных и нитевидных отходов, а так же других тонкостенных отходов с толщиной стенки до 5 мм, поэтому являются более универсальными чем дробилки легкой серии. В связи с наличием, в процессе измельчения таких отходов, как канистра, значительных ударных нагрузок, которые могут привести к более быстрому износу агрегата, статор и другие элементы корпуса дробилки изготавливаются из значительно более толстого металла, чем у дробилок легкой серии, а ножи изготавливаются из металлов обладающих необходимыми характеристиками и про-ходят соответствующую обработку. Хотя некоторые производители и предлагают использовать роторные высокоскоростные измельчители для дробления тонкостенных отходов с толстой стенкой и/или изготовленных из полимеров высокой твердости, мы все же рекомендуем нашим заказчикам при первой возможности приобретать соответствующие низкоскоростные измельчители (шредеры). Дробилки тяжелой серии стандартно оснащаются ротором с V-образными ножами и тремя роторными лепестка-ми. Диаметр ротора измельчителя данной серии значительно больше диаметра ротора измельчителей легкой серии и сами роторы длиннее, что влечет к значительному увеличению массы ротора и, соответственно, необходимости оснащения измельчителей более мощными двигателями.

9. Агрегат отжима

При переработке ПЭТ будет использоваться как отжим, а при переработке пленки, как агрегат горячей мойки. Агрегат выполняет основную работу по отмывке перерабатываемого материала от загрязнений при помощи горячей рабочей воды. Основой агрегата выступает Универсальный Моечно-Сушильный Агрегат (УМСА). Главными рабочими элементами УМСА являются три центробежных нагнетателя, которыми он оснащен. Каждый центробежный нагнетатель фактически представляет собой центрифугу специальной конструкции. В ходе работы центробежных нагнетателей в них протекает ряд физических процессов, обес-печивающих отделение от перерабатываемого материала имеющихся на нем загрязнений. На входе в нагнетатели создается значительное разраженное давление, что позволяет «засасывать» материал в рабочую его зону. Вместе с материалом на вход нагне-тателя подается рабочая вода, которая смачивает загрязнения, коагулирует их и придает им дополнительную массу. Крыльчатка нагнетателя и стенки его перфорированной обечайки создают эффект трения и фактически «оттирают» загрязнения от материала. Большая скорость вращения крыльчатки создает значительные центробежные силы, за счёт чего «оттертые» и приобретшие дополнительную массу загрязнения вылетают вместе с водой через перфорацию обечайки, а материал, т.к. имеет размер частиц больший отверстия перфорации, перебрасывается в следующий центробежный нагнетатель. Для повышения эффективности работы оборудования, его технологичности, снижения периодов остановок для обслуживания, агрегат может быть оснащен раз-личным дополнительным оборудованием.

10. Выгрузной блок с циклоном-успокоителем и системой перенаправления потоков

11. Агрегат сушки

Используется для удаления остаточной части влаги из отмытого измельченного материала. Может оснащаться сепаратором этикетки, который удаляет основную или остаточную часть этикетки, в зависимости от наличия в линии агрегатов предназначенных для ее удаления.

12. Отжимной пресс-агломератор.

Объединяет функции отжима, сушки и устройств предназначенных для повышения насыпной плотности пленочных и нитевидных отходов. Отличие от классического агломератора, данный агрегат является устройством непрерывного действия, что позволяет встраивать его в перерабатывающие линии, отказаться от дополнительного рабочего, обеспечить равномерный, стабильный выход продукции. Выходным продуктом, получаемым в результате переработки материала на отжимном пресс-агломераторе является не просто агломерат, а фактически гранула большого диаметра (около 10 мм). Основной задачей ОПА является полное отведение от перерабатываемого материала влаги. Характеристики ОПА позволяют подавать в него материал, влажность которого не ограничена. При этом остаточная влажность материала на выходе не будет превышать 3%.

Данная линия позволяет перерабатывать несколько видов полимеров.